車間生產(chǎn)優(yōu)勢

production advantage

印刷車間

公司擁有無塵車間及全套環(huán)保處理設(shè)備,配備全自動(dòng)絲網(wǎng)印刷機(jī),自研設(shè)計(jì)了多機(jī)臺(tái)流水線式印刷的生產(chǎn)工藝即一款多色印刷的片材通過全自動(dòng)烘干流水線鏈接多臺(tái)印刷機(jī),一個(gè)印刷流程下來即可完成片材的總體印刷,省卻更換網(wǎng)板、晾干等工作使工作效率大大提升。

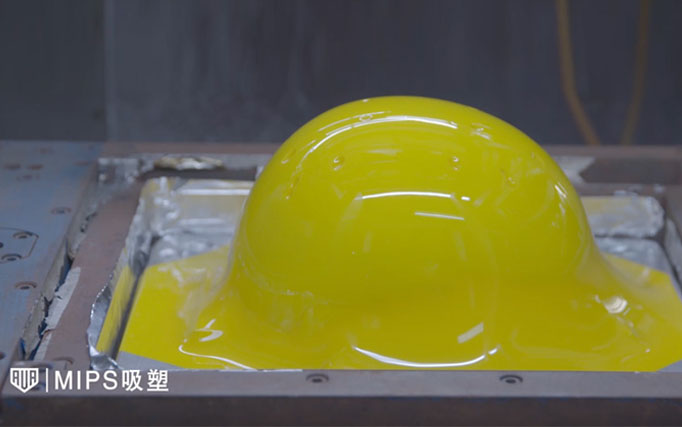

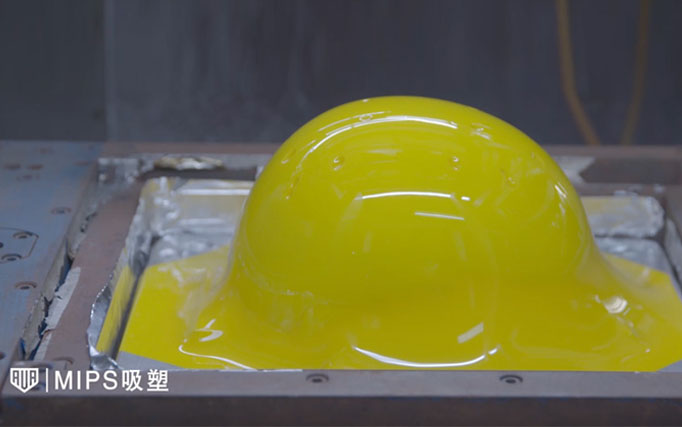

吸塑車間

公司吸塑車間擁有1出2、1出4、1出6等各類吸塑機(jī),創(chuàng)新引入4軸機(jī)器人上下料的方式極大的節(jié)約了人工并且提升了生產(chǎn)效率,車間內(nèi)擁有獨(dú)立余熱收集系統(tǒng),補(bǔ)充到烘房內(nèi)極大的節(jié)約了能源的消耗。

切割車間

公司切割車間配備半自動(dòng)沖孔線、全自動(dòng)5軸切割機(jī)床臺(tái),引入ABB及三菱全自動(dòng)6軸機(jī)器人切割設(shè)備。在生產(chǎn)大批量產(chǎn)品的時(shí)候采用流暢性更高的人機(jī)協(xié)作半自動(dòng)沖孔線與5軸切割機(jī)床,小批量試產(chǎn)、打樣等采用可編程6軸機(jī)器人柔性切割的方式,完全拋棄切割模具的開發(fā)與制作,大大縮短了試產(chǎn)與打樣的時(shí)間。

噴漆車間

公司噴漆車間配有全套環(huán)保處理設(shè)備,實(shí)現(xiàn)廢水、廢氣0排放。車間內(nèi)擁有人工半自動(dòng)噴涂線,新引入全自動(dòng)靜電涂線增加了產(chǎn)品噴漆的處理速度。

水標(biāo)生產(chǎn)車間

公司水標(biāo)印刷車間擁有無塵車間及配備全自動(dòng)水標(biāo)印刷機(jī),水標(biāo)貼紙的從設(shè)計(jì)到生產(chǎn)均廠內(nèi)自主完成。

注塑車間

公司注塑車間擁有各類型注塑機(jī),所有注塑機(jī)均采用桁架機(jī)器人或6軸機(jī)器人配套傳送線下料方式,引入動(dòng)換模設(shè)備,大大的減少了換模時(shí)間。

復(fù)合材料綜合車間

公司擁有符合復(fù)合材料處理綜合車間,該車間具備生產(chǎn)、玻璃鋼、碳纖維、凱夫拉等材質(zhì)的殼體與頭盔配件,采用氣囊內(nèi)撐式固化成型工藝,并且引入先進(jìn)的韓國雙機(jī)位水刀切割技術(shù)、瑞典ABB 6軸機(jī)器人全自動(dòng)打磨技術(shù),大大提高了產(chǎn)能與品質(zhì)。

EPS成型車間

公司EPS成型車間配備各類EPP\EPS成型機(jī)、進(jìn)口發(fā)泡機(jī)。全進(jìn)口發(fā)泡機(jī)的使用能讓產(chǎn)品主材EPS發(fā)泡穩(wěn)定性控制在較高的標(biāo)準(zhǔn),并且創(chuàng)新性的采用移模成型工藝,大大減少了內(nèi)嵌配件頭盔本體成型時(shí)間。

模具設(shè)計(jì)加工中心

公司模具加工中心配備各類精雕、高速銑等設(shè)備,生產(chǎn)所需要所有模具均內(nèi)部生產(chǎn)與制造。中心擁有3D掃描、3D打印機(jī)等眾多設(shè)備,可以實(shí)現(xiàn)EPS成型模具與吸塑模具同步開發(fā),大大提高了成品匹配率。